全国免费客服电话 17688764798

全国免费客服电话 17688764798 邮箱:184027749@qq.com

手机:17688764798

电话:17688764798

地址:深圳市龙华区龙华街道龙园社区龙发路商业中心二期B区B1栋304-C77

生产工艺管理系统是一个易于使用的管理软件,具有很强的灵活性,能满足石油、石化行业各生产企业的要求。生产工艺管理系统主要用于装置开停工、生产装置达标、生产工艺、临时工艺卡、临时标准等的信息采集、处理、传输、存储以及为决策支持层提供生产工艺方面···

产品详情

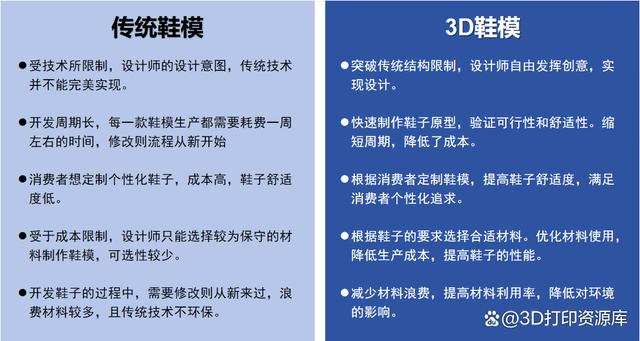

3D打印技术不仅为制鞋行业带来了强有力的技术支持,还在造型设计、结构创新和图案设计等方面为设计师提供了全新的灵感来源。这项技术彻底改变了传统的制鞋工业模式,促进了制鞋行业朝着定制化、智能化、柔性化和规模化生产的方向发展。

作为传统加工行业的一部分,鞋模的制造工序包括设计、制作木模、铸造、模具制造、咬花、喷砂等复杂步骤。与此同时,鉴于鞋类产品更新换代的速度日益加快,消费者对于多样化和个性化产品的需求持续增长,鞋类产品必须不断推出新产品和新设计,以在激烈的市场竞争中保持吸引力。为此,越来越多的鞋企开始采用3D打印技术来制作鞋模,通过这种智能制造工艺推进企业的智能化升级。

接下来,我们以鞋模咬花工艺为例,一起探索3D打印在鞋模制造中的进化历程。

传统的制造方式

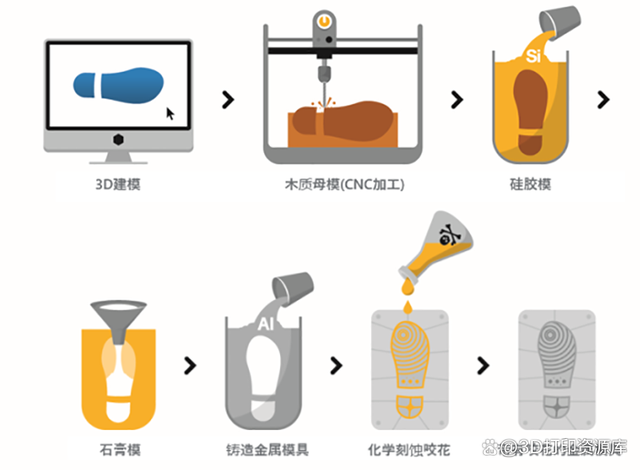

传统的鞋模咬花工艺步骤:首先,根据需要使用计算机辅助设计(CAD)软件完成对鞋底纹理或图案的3D模型设计,随后通过使用数控机床(CNC)加工出木质的母模。接着,使用该木质原型模注入硅胶以制作硅胶膜,再通过该硅胶模注入石膏,以此制作出石膏模。

在石膏模制作完成后,进一步注入铝或其他金属进行铸造,制作出金属模。此时的金属模尚未具备咬花特征,因此需要通过化学蚀刻等方法来添加咬花细节,以完成咬花金属模的制造。为了确保鞋模表面光滑,往往还需要抛光与清理。最后,为了提高鞋模的耐用性和减少磨损,往往还可能会进行阳极氧化处理或喷涂保护层。

这一工艺流程环节多、步骤复杂,涉及多次翻模和倒模,不仅制模周期长,还因为化学蚀刻步骤导致较大的环境污染,这不符合当前降低成本、提高效率和绿色环保生产的理念。

3D打印革新之路

立体光固化(SLA)和激光选区熔化(SLM)两种3D打印技术在鞋模生产领域的应用已被证实是可行的,并已经得到广泛推广。这两种工艺彻底改变了传统的产品设计、模具制作、模具验证、套模分码制作及生产制作的复杂流程,极大地缩短了研发和生产周期。更为重要的是,3D打印工艺有效避免了在传统制鞋过程中常见的噪声污染、废水废料排放污染和化学制剂污染等环境问题,实现了真正意义上的绿色环保制鞋。

旧法新诠 - SLA替代CNC加工木模

相较于传统工艺,当前很多鞋厂采用SLA工艺主要用于取代传统的机械加工木模原型制作步骤。通过3D打印技术,可以灵活地批量生产这些原型模,从而降低成本并提升生产效率。

同时,随着数字化咬花功能的不断强大,使得直接打印出带有咬花特征的母模成为可能。这也意味着对环境有害的化学蚀刻制作咬花特征的关键步骤,可以被省略。虽然目前这一工艺还处于鞋厂的探索性应用阶段,但可以预见,它将成为鞋模制造领域发展的重要趋势。

一步到位 - 无需倒模,SLM直接打印

相比于SLA工艺的部分简化,引入SLM工艺则是对整个制模生产过程的根本性革新。该工艺能够实现金属材料带有咬花特征的精密成型加工,不需要反复的倒模,也不再需要通过酸腐蚀的方法将凹凸的纹理刻蚀在金属模具上。

通过在计算机建模阶段先设计出鞋模的数字模型,再通过纹理贴图形成带有咬花特征的3D打印鞋模,然后直接进行打印制作,加之必要的后处理,从而极大地简化了传统的制模工艺,缩短了制模周期,避免了化学蚀刻步骤,使制模过程更加绿色环保。

真实案例分享

最后,以金石三维为例,我们可以具体了解3D打印在鞋模制作中的不同解决方案。

SLA光固化3D打印鞋模解决方案

金石三维光固化3D打印机SLA-600

在SLA光固化领域,主要有翻砂鞋模、看板鞋模、软料鞋模和生产模具四大应用,匹配快速3D鞋模绘图软件和3D水密档,以及后段处理工艺,形成完整的穿透性解决方案。

图1翻砂鞋模

(1) 翻砂鞋模:使用增材制造鞋模可有效取代CNC雕刻的木模,进行翻砂铸造,做出的模具具有更精细的纹理和图案。

图2看板鞋模

(2) 看板鞋模:利用SLA工艺实现360°无死角打印,制作的鞋模纹路清晰,棱角尖锐,耗材少、耗时短。确认样板后,一次成型,无需再做修改,可快速确认外观和结构,检验设计成果。

图3软料鞋模

(3) 软料鞋模:用来试穿,检验功能性及合理性。

图4生产模具

(4) 生产模具:增材制造生产模具,跳过了翻砂铸造的过程,直接用于成品鞋底生产。可用于塑胶射出,PU和冷压鞋垫模,暂不适合热压橡胶,模压EVA和射出EVA,一般可生产100双的部件。

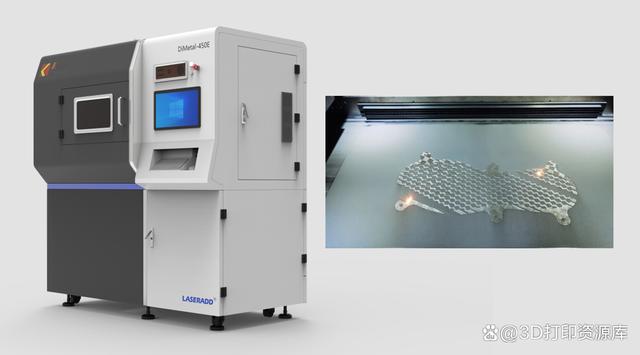

SLM金属3D打印鞋模解决方案

金石三维金属3D打印机SLM-450E

使用金属3D打印机制作的鞋模,可以有效简化传统鞋模制作中的木模、铸造和咬花等复杂工序。这种制作方式不仅能使成型件表面光洁、咬花纹理清晰,而且还能大幅降低加工成本。相比于传统的制模工艺,交货周期可以缩短一半以上。

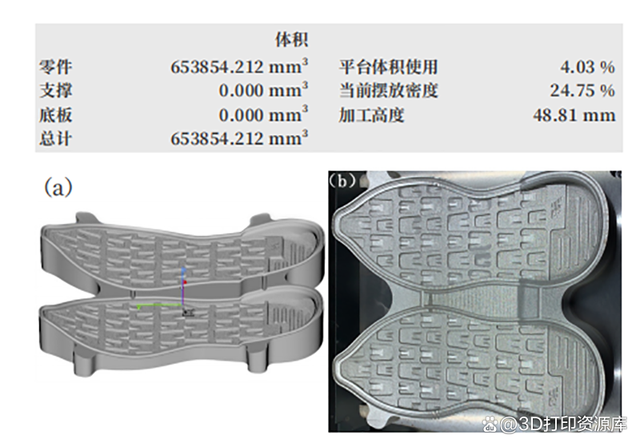

以金石鞋模行业专用的金属3D打印机制作的带咬花特征鞋模为例,该模型的成型体积为654.0立方厘米,成型高度为48.8毫米,采用的加工材料为316L不锈钢,完成打印工作耗时45小时。成型件的表面光洁度高,咬花纹理清晰可见,尺寸精度高达0.05毫米,花纹精度更是达到了0.01毫米,充分展现了金属3D打印在精确度和效率上的优势。

综上所述,3D打印技术正在以其独特的优势,重新定义鞋模制造业的未来。它不仅提高了制造效率,缩短了产品开发周期,还推动了设计创新,使得个性化和定制化生产成为可能。

SLM金属打印鞋模样件

目前,已有企业建立了3D打印的生产线,实现了批量化和定制化生产。这些生产线能够生产各种类型的鞋类产品,如运动鞋、高跟鞋、休闲鞋等,有效地将这类模具或模具零件的综合成本控制在市场可接受的范围内。

SLA树脂打印鞋模样件

随着3D打印技术的不断进步和成本的进一步降低,其在鞋模制造领域的应用将会更加广泛,未来可期。对于想要在竞争激烈的市场中脱颖而出的鞋业品牌和制造商来说,拥抱3D打印技术,无疑是走向成功的关键一步。

下一篇:崔佧CRM中小企业完胜版

相关推荐